تاثیر عناصر آلیاژی در فولاد های زنگ نزن

فولادهای زنگ نزن آن دسته از آلیاژهای آهن و کروم و یا عناصر دیگر هستند که حداقل 11 درصد کروم دارند. این حداقل مقدار کروم لازم برای تشکیل یک فیلم اکسید کروم پایدار است. این فیلم است که اساس مقاومت در برابر خوردگی تمام آلیاژهای ضد زنگ و اکثر آلیاژهای مقاوم در برابر خوردگی پایه نیکل است.

شش طبقه بندی اساسی از فولادهای زنگ نزن وجود دارد: فریتی، مارتنزیتی، مارتنزیت پیر سختی شده، آستنیتی-فریتی ، دوبلکس و آستنیتی.

متداولترین آنها فریتی 409 برای مصارف خودرویی و 430 برای مصارف مقاوم در برابر خوردگی/تزیینی، گرید مارتنزیتی 410 و مارتنزیتی سختشونده 17-4PH هستند. از گریدهای دوبلکس آستنیتی-فریتی، آلیاژ 2205 گسترده ترین گرید است. دو گرید ضد زنگ آستنیتی که بیشترین استفاده را دارند عبارتند از L304 و L316. تعدادی از “سوپر آستنیت ها” از نیتروژن برای حفظ ساختار آستنیتی با مولیبدن نسبتاً بالا، حدود 6٪ و نیکل متوسط، 18-25٪ استفاده می کنند. از گریدهای بالاتر نیکل، ضد زنگ 20-3BC برای اسید سولفوریک و پردازش شیمیایی عمومی استفاده می شود. متداول ترین مورد استفاده از آلیاژهای نیکل بسیار بالا C-276 است. زنگ نزن های آستنیتی با آلیاژهای مقاوم در برابر حرارت و خوردگی پایه نیکل یک زنجیره تشکیل می دهند. آنها بر اساس محتوای نیکل با تعاریف دلخواه یا تجاری متمایز می شوند. هیچ تعریف متالورژیکی شناخته شده ای از جایی که انتهای ضدزنگ و پایه نیکل شروع می شود وجود ندارد.

اثر عناصر آلیاژی

رفتار خوردگی عناصر آلیاژی به شکل خالص بر خواص خوردگی آلیاژها تأثیر می گذارد.

کروم اولین نمونه است، با مقاومت در برابر خوردگی بالا در حالت غیرفعال. در محلول های با pH خنثی، اکسیژن محلول از هوا برای حفظ انفعال کافی است. اما در محلولهای با pH پایین، برای تثبیت وضعیت غیرفعال، باید عامل اکسید کننده قویتر وجود داشته باشد و هالوژن یا اسید سولفوریک وجود نداشته باشد. فلز کروم با کاهش اسیدها در برابر خوردگی مقاوم نیست.

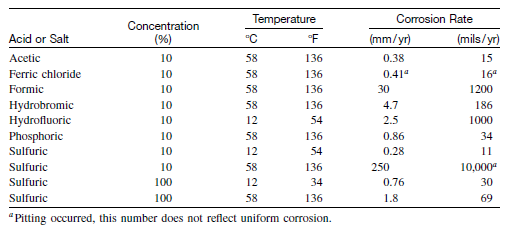

چند مثال، از مقاومت در برابر خوردگی کروم الکترورسوب شده:

از این داده ها می توان به سه نکته اشاره کرد.

اولاً، کروم به عنوان یک عنصر آلیاژی در تقویت مقاومت در برابر اسیدهای احیا کننده یا هالوژن مؤثر نیست.

دوم، در محلول های برخی از نمک های هالوژن، لایه غیرفعال توسط اکسیژن محلول در محلول حفظ می شود.

سوم، اسید سولفوریک در غلظتهای پایینتر بهعنوان یک اسید کاهنده، اما در شکل غلیظ بهعنوان یک اسید اکسیدکننده عمل میکند. هنگام انتخاب آلیاژهایی برای مقاومت در برابر اسید سولفوریک، باید این را در نظر داشت.

فولادهای ضد زنگ که فقط حاوی کروم و آهن هستند، مخصوصاً ضد زنگهای فریتی و مارتنزیتی، به همین ترتیب مقاومت ضعیفی در برابر محلولهای اسید سولفوریک دارند اما ممکن است در برابر اسید نیتریک مقاومت کنند. این آلیاژهای کروم-آهن در برابر خوردگی توسط اسیدهای هالوژن یا نمک های کلرید مقاوم نیستند. آن دسته از آلیاژهای فریتی که مقاومت حفرهای کلریدی خوب تا عالی دارند، مانند E-BRITE و AL29-4C، به ترتیب با افزودن 1 و 4 درصد مو، این مقاومت را به دست میآورند.

آلیاژهای نیکل آستنیتی با مقاومت در برابر اسید سولفوریک غلیظ (اکسیدکننده) به کروم بالا مانند آلیاژ Krupp VDM 33 یا سیلیکون مانند آلیاژ Haynes Mickel D-205 و گریدهای ضد زنگ A610، A611 و Sandvik SX نیاز دارند.

چند آلیاژ نیکل بسیار مقاوم در برابر خوردگی با کروم کم یا بدون کروم وجود دارد، از جمله گریدهای مختلف Ni-Mo ”B” و آلیاژ 67Ni-31Cu alloy400 آنها در محیط های احیا عالی هستند و تقریباً هیچ تحملی در برابر ترکیبات اکسید کننده ندارند. .یک آلیاژ نیکل-مولیبدن که به تازگی ساخته شده است، B-10، شامل 8٪ کروم در ترکیب خود برای مقاومت محدود در برابر سطوح پایین اکسید کننده ها است.

مولیبدن، برخلاف کروم، مقاومت بسیار کمی در برابر محلول های اکساینده دارد، اما در برابر اسیدهای احیا کننده و هالوژن مقاومت می کند. اسیدهای اکسید کننده مانند نیتریک، تیزاب سلطانی و اسیدهای سولفوریک غلیظ فلز مولیبدن را به راحتی حل می کنند. اسید هیدروفلوئوریک روی مولیبدن تاثیر نمی گذارد و اسید کلریدریک داغ (110 درجه سانتیگراد) فقط به آرامی به فلز مولیبدن حمله می کند. در فولادهای زنگ نزن و در آلیاژهای پایه نیکل، مولیبدن به عنوان یک عنصر آلیاژی برای مقاومت در برابر اسیدهای هالوژن و خوردگی حفرگی توسط اسید مورد نیاز است. یا کلریدهای اکسید کننده مقدار استفاده شده از 2% در ضد زنگ L316 تا 24 تا 30% در آلیاژهای B تا B-10 متغیر است. به عنوان یک افزودنی آلیاژی، مولیبدن پایداری لایه غیرفعال را در حضور هالوژن ها بهبود می بخشد.

تنگستن در سطح 2-4٪، همراه با مولیبدن، برای بهبود مقاومت در برابر خوردگی حفره های کلرید استفاده می شود.

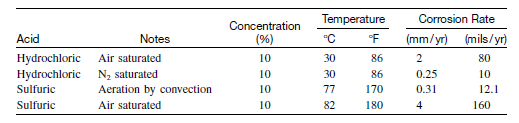

فلز نیکل به طور کلی توسط محلول های اکسید کننده مورد حمله قرار می گیرد، در حالی که محلول های احیا کننده تهاجمی کمتری دارند. چند مثال در زیر آمده است:

فلز نیکل به شدت توسط محلول های اسید فسفریک حاوی نمک های آهن (اکسید کننده) مورد حمله قرار می گیرد، در حالی که در برابر محلول های اسید فسفریک که فاقد ترکیبات اکسید کننده هستند مقاومت می کند. فلز نیکل در برابر محلول های کلرید خنثی مانند کلرید سدیم مقاومت می کند، اما توسط اسید یا نمک های کلرید اکسید کننده مورد حمله قرار می گیرد. آلیاژهای مورد استفاده در اسیدهای احیا کننده همواره دارای محتوای نیکل قابل توجهی هستند که از 8% در 304L تا 71% در آلیاژ B-2 متغیر است.

مس به طور کلی در برابر محلول های اسیدی احیا کننده که فقط حاوی سطوح کم اکسیژن هستند مقاوم است اما به راحتی توسط اسیدهای اکسید کننده مورد حمله قرار می گیرد. اینها شامل اسیدهای نیتریک، گوگردی و سولفوریک غلیظ و همچنین محلول های حاوی نمک های اکسید کننده مانند کلرید آهن است. مس در محلول تمایل به کاهش نرخ خوردگی آلیاژهای ضد زنگ در اسید سولفوریک (کاهنده) دارد. آن دسته از آلیاژهایی که برای استفاده در محیط های حاوی مقدار زیادی اسید سولفوریک در نظر گرفته شده اند، همواره دارای مقداری مس به عنوان آلیاژ هستند. اینها عبارتند از L904 ، 20CB-3، 825، Nicrofer 3127 hMo (آلیاژ 31)، و آلیاژهای Hastelloy G، G-3 و G-3.

افزودن 4 یا 5 درصد سیلیکون باعث افزایش مقاومت در برابر خوردگی در محیط های اکسید کننده می شود. سیلیکون در گرید اول در آلیاژهایی استفاده می شود که برای مقاومت در برابر اسید سولفوریک غلیظ و در نتیجه اکسید کننده استفاده می شود. چنین آلیاژهایی در تولید فعلی عبارتند از A610، A611، Sandvik SX و Haynes D-205. استفاده از سیلیکون به عنوان یک عنصر آلیاژی برای مقاومت در برابر خوردگی به قبل از جنگ جهانی اول باز می گردد. اگرچه ضد زنگ نیست، یکی از قدیمی ترین و به طور کلی مقاوم در برابر خوردگی آلیاژهایی که تا کنون ساخته شده است، چدن سیلیکونی 14.5 درصد، است. اعتقاد بر این است که یک فیلم اکسید سیلیکون مسئول مقاومت این گرید در برابر محیط های مختلف از اکسید کننده تا کاهش دهنده است. این شامل آب دریا، اسیدهای آلی و بسیاری از اسیدهای معدنی است، البته نه اسیدهای هالوژن. عدم استحکام و شکل پذیری محدوده استفاده چدن را محدود می کند.

وقتی از تأثیر این یا آن ماده شیمیایی خالص بر روی یک آلیاژ صحبت می شود، باید تأکید کرد که محیط های صنعتی واقعی مخلوط های پیچیده ای از مواد شیمیایی هستند. این مخلوط ها ممکن است به شیوه های شگفت انگیزی رفتار کنند. کاملاً برخلاف آنچه می توان از رفتار آلیاژها در محیط های خالص و تحت کنترل آزمایشگاهی انتظار داشت. نرخ خوردگی نه تنها به غلظت مواد شیمیایی مختلف بلکه به دما نیز بستگی دارد. دمای مایع داخل ظرف یک نقطه قابل اندازه گیری است، اما دمای سطح کویل های گرمایش غوطه ور در آن ظرف یک مقدار دیگر و بالاتر است. به همین ترتیب، غلظت، مثلاً یک اسید، در ظرف با غلظت در نقطه ای که اسید به مخلوط وارد می شود، یکسان نیست.

متداول ترین آلیاژهای مقاوم در برابر خوردگی فولادهای زنگ نزن 304 (18% کروم 8% نیکل که معمولاً به عنوان ضد زنگ 18-8 شناخته می شود) و 316 (17% کروم 11% نیکل 2% مولیبدن) هستند. آلیاژهای نیکل مقاوم در برابر خوردگی، مانند C-276، دارای سطوح بسیار بالاتری از نیکل، 57 درصد، و مولیبدن، 15.5 درصد هستند. نیکل خالص تجاری و آلیاژهای نیکل مس برای محیط های خاص استفاده می شوند.

محیط های اکسید کننده و احیا کننده از نظر شیمیایی با توجه به اینکه هیدروژن تحت محیط مورد نظر اکسید شده یا احیا می شود، تعریف می شوند. در یک محیط اکسید کننده، هیدروژن تنها به صورت شیمیایی با برخی عناصر دیگر ترکیب می شود

مواد شیمیایی اکسید کننده رایج عبارتند از اسید نیتریک، HNO3 و نمک های خاصی مانند کلرید آهن، FeCl3 و کلرید مس، CuCl2 . یونهای آهن و مس در ظرفیتهای نسبتاً بالایی به ترتیب 3 و 2 هستند و به آسانی الکترونها را میپذیرند یا سایر مواد را اکسید میکنند تا ظرفیت خود را به سطح پایدارتری کاهش دهند. اسید سولفوریک، H2SO4، معمولا یک اسید کاهنده است. در غلظت های بالا، بالای حدود 95 درصد، اسید سولفوریک ویژگی خود را تغییر می دهد و به اسید اکسید کننده تبدیل می شود. البته، اکسیژن محلول به ویژگی اکسید کننده یک محیط کمک می کند. تا حدودی گوگرد عنصری محلول نیز همینطور است.

برای مقاومت در برابر شرایط اکسیداسیون، یک آلیاژ باید حاوی مقداری کروم باشد. برای خدمات اسید اکسید کننده، اغلب از مواد ساده ای مانند 304 (18% کروم 8% نیکل) یا 310 (25% کروم 20% نیکل) استفاده می شود. سطح غیرمعمول بالای کروم، 33 درصد، در یک آلیاژ تازه توسعه یافته، UNS R20033، وجود دارد که برای مقاومت در برابر اسیدهای اکسید کننده بسیار ساخته شده است. در هر یک از این آلیاژها، محتوای نیکل برای ایجاد یک آلیاژ آستنیتی پایدار ضروری است، اما به طور خاص در مقاومت اسیدی اکسید کننده کمک نمی کند. ممکن است افزودن مقدار کمی مولیبدن یا مس در این آلیاژها برای افزایش مقاومت در برابر کلریدها یا اسید سولفوریک تحمل شود. اما نه مولیبدن و نه مس برای مقاومت در برابر مواد شیمیایی به شدت اکسید کننده مفید نیستند.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.