فولاد مارتنزیت کم آلیاژ با کربن بالا

فولاد مارتنزیت کم آلیاژ با کربن بالا با استحکام کششی 2.6 گیگا پاسکال و شکل پذیری خوب

فولاد مارتنزیت کم آلیاژ و پرکربن (0.66% C) با دانههای بسیار ریز با ترکیب Tempforming (تمرپر کردن و تغییر شکل فولاد در اثرکوئنچ شده) و گرم کردن مجدد و به دنبال آن کوینچ در آب و وتمپر در دمای پایین تولید میشود. اندازه دانه های پیش آستنیت فولاد با این روش جدید به 2.4 میکرومتر کاهش می یابد و استحکام کششی نهایی آن 2.6 گیگا پاسکال و الانگیشن 7 درصد به دست می آید که بالاترین مقاومت در فولادهای کم آلیاژ با استحکام بالا است.

ریزساختار مارتنزیت با کربن بالا شامل نابجایی های با چگالی بالا، کاربیدهای کروی حل نشده و فازهای Fe3C و Fe5C2 که در مقیاس نانو پراکنده است که در داخل مارتنزیت پس از تمپر کردن رسوب می کنند. مکانیسم های تقویتی فولاد مارتنزیتی دانه بسیار ریز عمدتاً تقویت نابجایی و تقویت بارندگی و همچنین تقویت دانه ریز است. استحکام کششی و شکل پذیری فولاد نسبت به فولادهای ماریجینگ موجود، مانند C350، بالاترین استحکام در سطح تجاری، که در آن بیش از 20 درصد عناصر آلیاژی گرانبها مانند Co، Mo، Ni و Ti موجود است، برتر است. و هزینه مواد ما فقط حدود 2% ، C350 است. همه مزایای فوق برای کاربردهای صنعتی گسترده با هزینه اقتصادی مطلوب هستند.

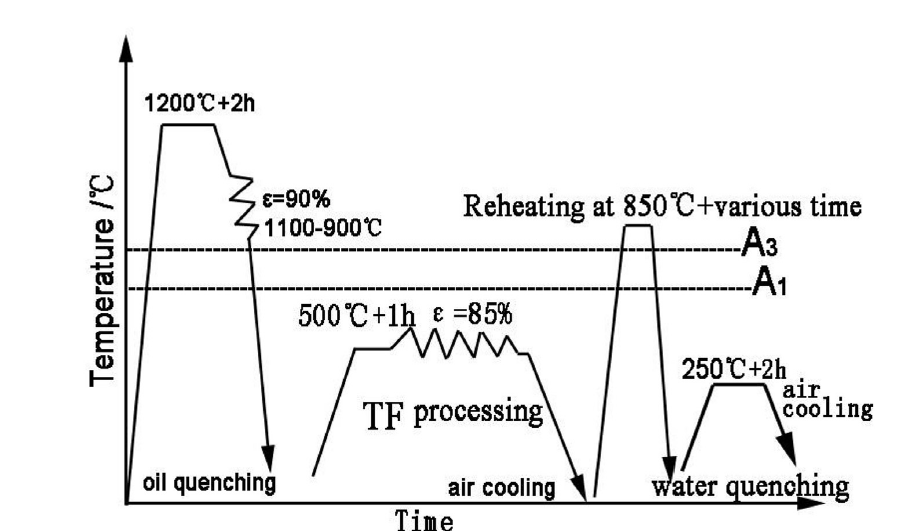

یک فولاد کم آلیاژ پر کربن با ترکیب شیمیایی (وزنی درصد) 0.66 %C، 1.42 %Cr، 0.4 %Si، 0.42 %Mn، 0.07 %V، 0.002 %P، 0.005 %S، در یک کوره القایی تحت خلاء ذوب شد و سپس به یک شمش به قطر 100 میلی متر با وزن 10 کیلوگرم تبدیل شد. سپس در دمای 1200 درجه سانتیگراد به مدت 2 ساعت تحت عملیات حرارتی قرار گرفته تا ریزساختارهای ناهمگن ایجاد شده در طول انجماد از بین برود و سپس در حین سرد شدن در محدوده دمایی 1100-900 درجه سانتیگراد به شکل یک میله با سطح مقطعی با 20×40 و کاهش سطح مقطع کل ε حدود 90% تبدیل و سپس در روغن سرد شده تا مارتنزیت به دست آید. میلههای مارتنزیتی به مدت 1 ساعت در دمای 500 درجه سانتیگراد گرم شده ، سپس تحت نورد گرم کاهش ضخامت حدود 85 درصد روی ان اعمال شده و در نهایت خنکسازی درهوا تا دمای اتاق انجام شد. سپس برای زمانهای مختلف تا دمای 850 درجه سانتیگراد گرم شده(3 دقیقه، 5 دقیقه، 15 دقیقه) و بلافاصله در آب فرو میرویم. در نهایت، تمام نمونه های کششی در دمای 250 درجه سانتی گراد به مدت 2 ساعت برای کاهش تنش داخلی قرار گرفتند. روش های دقیق و پارامترهای فرآیند در شکل 1 آورده شده است. این نمونه ها از این پس به ترتیب به عنوان TFR3، TFR5، TFR15 تعریف می شوند.

شکل 1. فرآیند تولید فولاد مارتنزیت کربن بالا با استحکام فوق العاده بالا با فناوری tempforming و(TFR) reheating شکل 1. فرآیند تولید فولاد مارتنزیت کربن بالا با استحکام فوق العاده بالا با فناوری tempforming و(TFR) reheating |

تکامل ریزساختار

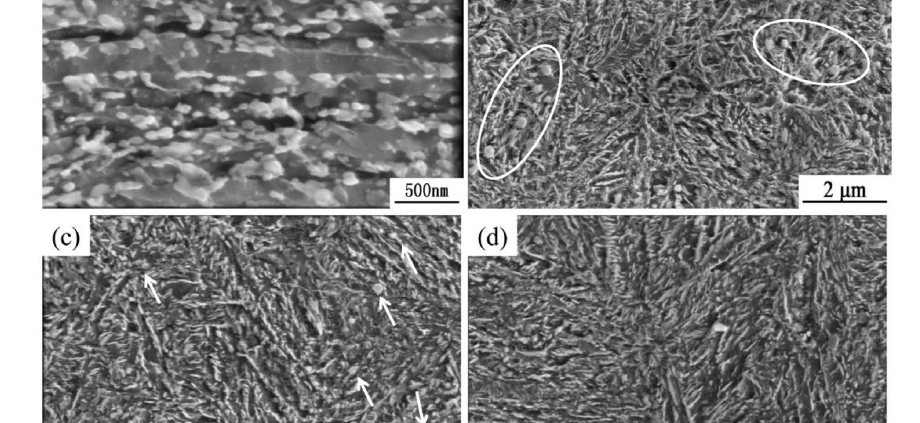

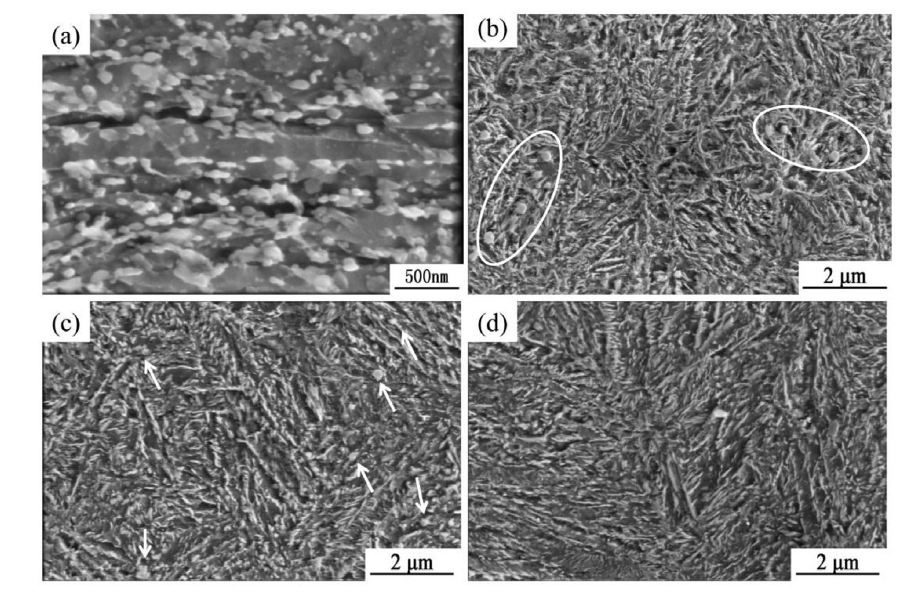

همانطور که در شکل 2_a مشاهده می شود، دانه های فریت دراز به حدود 0.3 میلی متر اندازه گیری شده و مقدار زیادی کاربید ریز در امتداد مرزهای دانه یا فضای داخلی پس از TF پراکنده شده اند. پس از آن، فولاد نورد شده ، آستنیته شد و در آب فرو رفت تا ساختار مارتنزیت به دست آید. مرزهای اولیه دانه فریت دراز و کاربیدهای ریز مقدار زیادی از محل های هسته سازی تشکیل آستنیت را در دمای آستنیته شدن 850 درجه سانتیگراد فراهم می کند و در نتیجه باعث بهبود اندازه دانه می شود. علاوه بر این، کاربیدهای حل نشده نیز مانند پین عمل کرده و در به تاخیر انداختن درشت شدن دانه آستنیتی تأثیر دارند. در نهایت، ساختار فریت دراز بسیار ریز با فرآیند TFR همانطور که در شکل 2_ b نشان داده شده است، به ساختار مارتنزیت دانه بسیار ریز تبدیل شد. شکل 2_c,d نشان میدهد که با افزایش زمان گرم کردن مجدد، کاربیدهای کروی به تدریج حل شدند و دانه آستنیت به دلیل از بین رفتن اثر پین به تدریج رشد کردند.

بخوانید : مراحل ساخت گریت پرلیت

|

شکل 2. ریزساختار فولادهای فرآوری شده با روشهای مختلف: (الف) فولاد نورد شده با نورد گرم در دمای 500 درجه سانتیگراد (ب) فولاد نورد شده در دمای 850 درجه سانتیگراد به مدت 3 دقیقه، (ج) فولاد نورد شده که دوباره گرم شده است. در دمای 850 درجه سانتیگراد به مدت 5 دقیقه و (د) فولاد نورد شده مجدداً در دمای 850 درجه سانتیگراد به مدت 15 دقیقه گرم شده است.

|

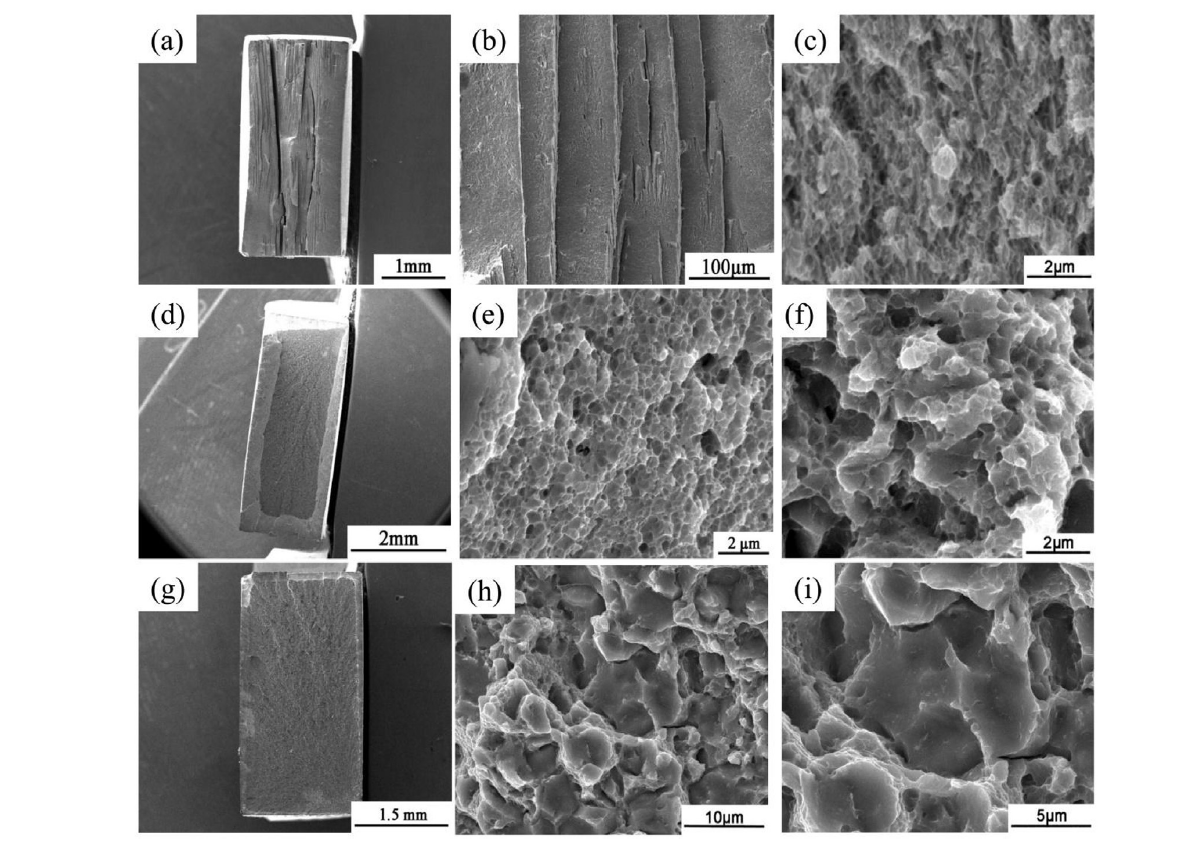

انتقال از شکست نرم بهت رد

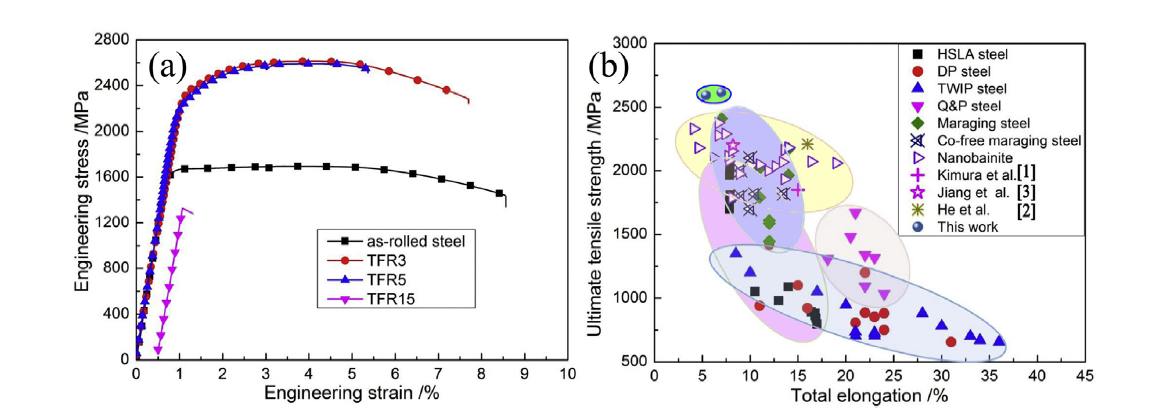

می توان دریافت که با طولانی شدن زمان آستنیته شدن در شکل ها، مکانیسم شکست از دانه های شکل پذیر به بین دانه ای شکننده تبدیل می شود (شکل 3). دو دلیل می تواند مسئول این انتقال باشد: در زمان آستنیته شدن کمتر، کاربید حل نشده (همانطور که در شکل 2_b مشاهده می شود) احتمالاً محتوای کربن آستنیت را زیر 0.5 درصد وزنی کاهش می دهد که یک محتوای حیاتی برای انتقال بین شکل پذیری و شکنندگی در ریزساختار مارتنزیت LTT است. علاوه بر این، دانه های ریز قبل از آستنیت ممکن است غلظت فسفر را در مرزهای دانه رقیق کنند و شکستگی بین دانه ای را کاهش دهند. همانطور که در شکل 2_d نشان داده شده است، همانطور که زمان آستنیته شدن طولانی می شود، کاربیدهای بیشتری در آستنیت حل می شوند، محتوای کربن آستنیت از محتوای بحرانی انتقال شکل پذیر-شکننده فراتر می رود و شکست ترد همانطور که در شکل 4_h و i نشان داده شده است رخ می دهد. دلیل احتمالی دیگر این است که نابجایی های دوقلویی با زمان آستنیته شدن طولانی تر، افزایش می یابد. دوقلویی در مارتنزیت شکل پذیری آن را کاهش می دهند .کاربیدها ترجیحاً در امتداد مرزهای دوقلویی رسوب میکنند و میتوانند به عنوان یک مانع قوی برای حرکت نابجاییها برای انباشته شدن و هستهسازی ترک عمل کنند.

|

شکل 3. (الف) منحنی های تنش-کرنش مهندسی برای نمونه های مختلف فرآوری شده، (ب) خواص کششی فولادهای TFR در مقایسه با سایر فولادهای با استحکام بالا موجود

|

می توان نتیجه گرفت که فولاد مارتنزیت با کربن بالا با 2.6 GPa استحکام کششی و ازدیاد طول 7 درصد با فرآیند TFR تولید شده است. YS و UTS فولاد TFR3 به ترتیب 713 مگاپاسکال و 918 مگاپاسکال افزایش یافت و ازدیاد طول تقریباً در مقایسه با حالت چرخشی تغییر نکرد. به طور کلمی توان خلاصه کرد که مکانیسم های تقویتی برای اکثر مواد فلزی عمدتاً تقویت نابجایی، تقویت رسوب سختی، محلول جامد و تقویت مرز دانه است.

بخوانید : شرکت تولید کننده قطعات فولادی

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.