معرفی انواع چدن

چدن خاکستری

چدن خاکستری با ساختار گرافیتی آن مشخص می شود که باعث می شود شکست مواد ظاهر خاکستری داشته باشد. این پرکاربردترین چدن و پرمصرف ترین مواد ریخته گری بر اساس وزن است. اکثر چدن ها دارای ترکیب شیمیایی 2.5 تا 4.0 درصد کربن، 1 تا 3 درصد سیلیکون و بقیه آهن میباشد . چدن خاکستری استحکام کششی و مقاومت ضربه ای کمتری نسبت به فولاد دارد، اما مقاومت فشاری آن با فولاد کربن کم و متوسط قابل مقایسه است.

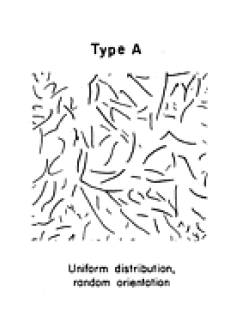

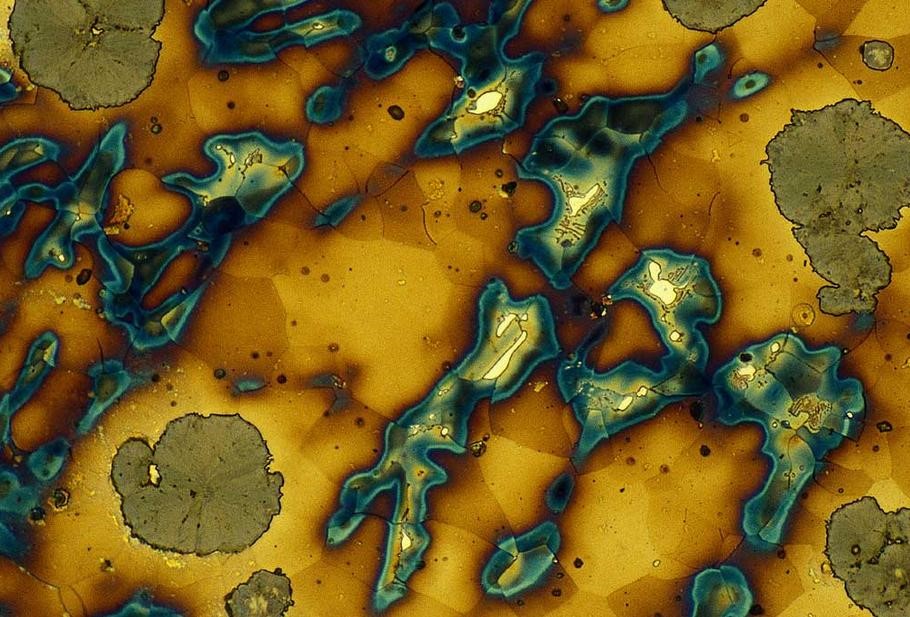

چدن خاکستری که به چدن گرافیت پولکی نیز معروف است، نوعی چدن ریختهگری است که بیشتر کربن در آن به صورت گرافیت پولکی وجود دارد. خواص چدن خاکستری به توزیع، اندازه و مقدار دانههای گرافیت و ماتریس بستگی دارد. ساختار کیفیت ریخته گری عمدتاً تحت تأثیر شرایط ساخت، ترکیب شیمیایی، زمان انجماد و سرعت سرد شدن در قالب است.

چدن خاکستری دارای استحکام کم تا متوسط، مدول الاستیسیته کم، حساسیت بریدگی کم، هدایت حرارتی بالا، مقاومت متوسط ذخایر حرارتی و قابلیت ریختهگری فوقالعاده است. برای محفظه هایی استفاده می شود که مقاومت کششی آنها ملاک انتخاب ماده نباشد ، مانند بلوک های سیلندر موتور احتراق داخلی، محفظه پمپ، بدنه سوپاپ ها، جعبه های الکتریکی و ریخته گری های تزئینی. هدایت حرارتی بالای چدن خاکستری و ظرفیت حرارتی ویژه اغلب برای ساخت ظروف چدنی و روتورهای ترمز دیسکی مورد استفاده قرار می گیرد.

چدن سفید به دلیل ناخالصی های کاربید آن که اجازه می دهد ترک ها مستقیماً از آن عبور کنند، به خاطر سطح سفید آن در هنگام شکستگی نامگذاری شده است.

چدن خاکستری به خاطر سطح شکسته خاکستری آن نامگذاری شده است، که به این دلیل رخ می دهد که تکه های گرافیتی یک ترک عبوری را منحرف می کنند و با شکستن مواد باعث ایجاد ترک های جدید بی شماری می شوند.

کربن و سیلیکون عناصر آلیاژی اصلی هستند که مقدار آن به ترتیب از 2.1 تا 4 درصد وزنی و 1 تا 3 درصد وزنی متغیر است. آلیاژهای آهن با محتوای کربن کمتر به عنوان فولاد شناخته می شوند. در حالی که از نظر فنی این آلیاژهای پایه را آلیاژهای سه تایی Fe-C-Si می سازد، اصل انجماد چدن از نمودار فاز کربن دوتایی آهن درک می شود. از آنجایی که ترکیبات اکثر چدن ها در اطراف نقطه یوتکتیک سیستم آهن-کربن است، دمای ذوب ارتباط نزدیکی دارد، که معمولاً بین 1150 تا 1200 درجه سانتیگراد است که حدود 300 درجه سانتیگراد کمتر از نقطه ذوب آهن خالص است.

ریز ساختار چدن خاکستری

چدن خاکستری یکی از قدیمی ترین محصولات آهنی ریخته گری است. علیرغم رقابت با مواد جدیدتر و ارتقای انرژی آنها، چدن خاکستری هنوز برای کاربردهایی استفاده می شود که خواص آن ثابت کرده است که مناسب ترین ماده موجود است. بعد از فولاد فرفورژه، چدن خاکستری پرکاربردترین ماده فلزی برای اهداف مهندسی است. برای سال 1967، تولید ریختهگریهای چدن خاکستری بیش از 14 میلیون تن یا حدود دو و نیم برابر حجم سایر انواع ریختهگریها بود.

دلایل مختلفی برای محبوبیت و استفاده گسترده از آن وجود دارد. دارای تعدادی ویژگی مطلوب است که هیچ فلز دیگری ندارد و در عین حال جزو ارزانترین مواد آهنی در دسترس مهندس است. ریختهگریهای چدن خاکستری تقریباً در تمام مناطق صنعتی به آسانی در دسترس هستند و میتوانند در ریختهگریهایی که سرمایهگذاری نسبتاً کمی را نشان میدهند، تولید شوند. هدف این مقاله این است که ویژگیهای چدن خاکستری را که این ماده را بسیار مفید میسازد، مورد توجه شما قرار دهد.

چدن خاکستری یکی از راحت ترین فلزات برای ریخته گری است. برای اکثر کاربردها، از چدن خاکستری در حالت ریختگی استفاده می شود، بنابراین تولید را ساده می کند .ریخته گری چدن خاکستری را می توان تقریباً با هر فرآیند ریخته گری شناخته شده تولید کرد. تمام کربن موجود در آهن خاکستری ، به غیر از کربن ترکیب شده با آهن برای تشکیل پرلیت در ماتریس، به صورت گرافیت به شکل تکههایی با اندازه و شکلهای مختلف وجود دارد. وجود این ورقه های تشکیل شده در انجماد است که مشخصه چدن خاکستری است. وجود این پولک ها نیز بیشتر خواص مطلوب را به چدن خاکستری می بخشد.

مککنزی در سخنرانی یادبودها و در سال 1944 از چدن به عنوان “فولاد به علاوه گرافیت” یاد کرد. چدن خاکستری متعلق به خانواده ای از آلیاژهای سیلیکونی با کربن بالا است که شامل آهن های چکش خوار و گره ای است. بحث های مفصل در مورد متالورژی چدن خاکستری را می توان در کتاب های راهنما که به راحتی در دسترس است یافت می شود. چدن خاکستری به صورت تجاری در طیف وسیعی از ترکیبات تولید می شود. محدوده ترکیباتی که می توان در ریخته گری چدن خاکستری یافت به شرح زیر است: کربن کل، 2.75 تا 4.00 درصد. سیلیکون، 0.75 تا 3.00 درصد؛ منگنز، 0.25 تا 1.50 درصد؛ گوگرد، 0.02 تا 0.20 درصد؛ فسفر، 0.02 تا 0.75 درصد. کربن تا حد زیادی مهمترین عنصر در چدن خاکستری است.

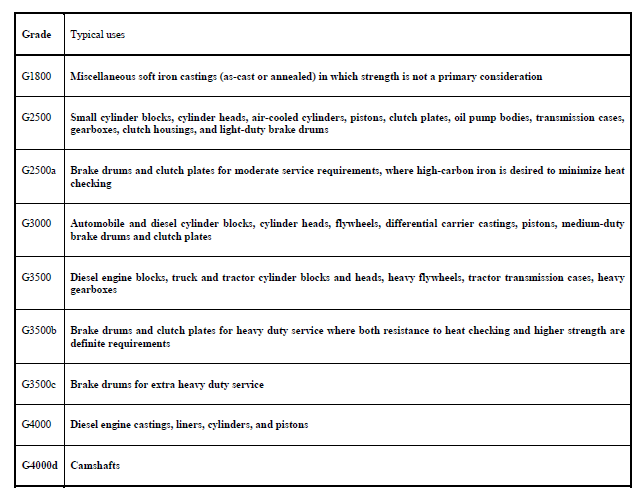

تولید تمام گریدهای آهن با مشخصات ASTM برای ریخته گری چدن خاکستری صرفاً با تنظیم محتوای کربن و سیلیکون آهن امکان پذیر است. تولید چدن خاکستری بدون وجود مقدار مناسب سیلیکون غیرممکن خواهد بود. افزودن سیلیکون حلالیت کربن در آهن را کاهش می دهد و همچنین محتوای کربن یوتکتیک را کاهش می دهد. یوتکتیک آهن و کربن حدود 4.3 درصد است. افزودن هر 1.00 درصد سیلیکون، مقدار کربن موجود در یوتکتیک را 0.33 درصد کاهش می دهد. از آنجایی که کربن و سیلیکون دو عنصر اصلی در چدن خاکستری هستند، اثر ترکیبی این عناصر به شکل درصد کربن به اضافه یک سوم درصد سیلیکون معادل کربن نامیده میشود. چدنهای خاکستری که ارزش کربن کمتر از 4.3 درصد دارند، چدنهای هیپویوتکتیک و آنهایی که بیش از 4.3 درصد معادل کربن دارند، چدنهای هایپریوتکتیک نامیده میشوند. برای چدن های هیپویوتکتیک در صنایع خودروسازی و صنایع وابسته، هر 0.10 درصد افزایش در مقدار معادل کربن، استحکام کششی را حدود 2700 psi کاهش می دهد. آهن ممکن است در سیستم غیرپایدار آهن-کاربید آهن به جای سیستم پایدار آهن-گرافیت منجمد و تشکیل شود، که منجر به لبه های سخت یا سرد در قطعات ریخته گری می شود.

افزایش محتوای سیلیکون تأثیر بیشتری در کاهش لبه های سخت نسبت به افزایش محتوای کربن به همان مقدار کربن دارد. افزایش محتوای سیلیکون باعث کاهش محتوای کربن پرلیت و افزایش دمای تبدیل فریت به اضافه پرلیت به آستنیت می شود. متداول ترین محدوده برای منگنز در چدن خاکستری از 0.55 تا 0.75 درصد است. تقریباً تمام گوگرد موجود در چدن خاکستری به صورت سولفید منگنز وجود دارد و منگنز لازم برای این منظور 1.7 برابر گوگرد است. تا 0.15 درصد، گوگرد تمایل به تشکیل گرافیت نوع A دارد. اکثر کارخانه های ریخته گری میزان گوگرد را زیر 0.15 درصد نگه می دارند که 0.09 تا 0.12 درصد یک محدوده معمول برای چدن است. Collaud و Thieme گزارش می دهند که اگر گوگرد به مقدار بسیار کم همراه با فسفر و سیلیکون کم کاهش یابد، آهن های سخت تری ایجاد می شود و به عنوان “TG” یا آهن های گرافیت سخت تعیین می شوند.

محتوای فسفر اکثر ریخته گری های چدن خاکستری با تولید بالا کمتر از 0.15 درصد با روند فعلی به سمت فولاد بیشتر در شارژ کوره است. محتوای فسفر زیر 0.10 درصد رایج است. فسفر به طور کلی به عنوان یک یوتکتیک آهن-فسفید آهن وجود دارد، اگرچه در برخی از آهن های با کربن بالاتر، یوتکتیک سه تایی آهن-فسفید-آهن-کاربید آهن ممکن است تشکیل شود. محتوای فسفر بیش از 0.10 درصد در آهنهای معادل کربن پایینتر مورد استفاده برای سر و بلوکهای موتور و سایر کاربردهایی که نیاز به سفتی فشار دارند نامطلوب است. مس و نیکل در چدن نیز رفتار مشابهی دارند. چدن خاکستری آستنیتی را می توان با افزایش میزان نیکل به حدود 15 درصد همراه با حدود 6 درصد مس، یا تا 20 درصد بدون مس، همانطور که در مشخصات ASTM برای ریخته گری آستنیتی خاکستری (A 436-63) نشان داده شده است، به دست آورد.

کروم اغلب برای بهبود سختی و استحکام چدن خاکستری اضافه می شود و برای این منظور سطح کروم به 0.20 تا 0.35 درصد افزایش می یابد. کروم خواص دمای بالا چدن خاکستری را بهبود می بخشد. مولیبدن به طور گسترده ای برای بهبود خواص دمای بالا چدن خاکستری استفاده می شود. از آنجایی که مدول الاستیسیته مولیبدن بسیار زیاد است، افزودن مولیبدن به چدن خاکستری مدول الاستیسیته آن را افزایش می دهد.

حتی در مقادیر کم، وانادیم اثر مفیدی بر خواص دمای بالا چدن خاکستری دارد. افزایش محتوای تیتانیوم چدن خاکستری از حدود 0.05 به 0.14 درصد از طریق استفاده از آهن خام حاوی تیتانیوم، استحکام آهن هایپریوتکتیک را افزایش داد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.