نحوه انتخاب حلقه اورینگ برای محیط های سخت

هنگام طراحی آب بند برای کاربردهای سخت، اورینگ شما باید اولین نکته مورد توجه شما باشد. نحوه صحیح انتخاب اورینگ برای محیط های خشن باعث جلوگیری از شکستن و خرابی آب بند شما می شود. نحوه انتخاب اورینگ با طراحی خوب از مواد مناسب برای محیط شما قطعا نیاز به تحقیقات زیادی دارد، اما می توانید با در نظر گرفتن عوامل اولیه ای که بر آب بند شما تأثیر می گذارد، شروع کنید، از جمله:

- درجه حرارت

- قرار گرفتن در معرض مواد شیمیایی

- بخار

- فشار

- برنامه های پویا یا استاتیک

هنگامی که این پارامترها را نحوه انتخاب اورینگ تعیین کردید، می توانید با مانع بعدی مقابله کنید: انتخاب ماده اورینگ خود. در این مقاله از آپادانا ذوب برای معرفی انواع مواد اورینگ با ما همراه باشید .

مواد اورینگ خود را انتخاب کنید

بسته به پارامترها و کاربرد شما، قطعات لاستیکی یا پلاستیک های خاصی ممکن است برای نیازهای شما مناسب تر باشند. ما فهرستی از چهار فرمول رایج را گردآوری کردهایم که برای انواع کاربردها و قیمتها مناسب هستند.

پرفلوئوروالاستومرها (FFKM) یا FKM

پرفلوئوروالاستومر (همچنین به عنوان FFKM شناخته می شود) اولین بار در دهه 1960 ساخته شد. این یک لاستیک مصنوعی فلوئوردار و بر پایه کربن است. FFKM به دلیل مقاومت شیمیایی، مقاومت در برابر حرارت و قابلیت های عملکرد بالا شناخته شده است. FFKM انتخاب معمولی برای بسیاری از برنامه ها است. اگرچه FFKM میتواند گران باشد، اما معمولاً از مواد جایگزین با قیمت های پایینتر، دوام بیشتری دارد و در درازمدت مقرون به صرفهتر میشود. همچنین به جای FFKM میتوان از زیر گزوه دیگری از اورینگ وایتون یعنی FKM که شامل درصد کمتری از فلوئور است را در دماهای پایین تر استفاده نمود که از لحاظ قیمتی بصرفه تر میباشد.

-

مزایا:

- دارای درجه حرارت بالا، تا حدود 635 درجه فارنهایت (335 درجه سانتیگراد)، و دمای پایین تر، تا -49 درجه فارنهایت (-45 درجه سانتیگراد)

- سازگاری شیمیایی تقریباً جهانی

- مقاومت عالی در برابر نفوذ گاز و مایع

- توانایی عالی در برابر آب و هوا و مقاومت در برابر ازن

- خود خاموش شونده و غیر قابل اشتعال در هوا

- خواص خروجی کم (قابلیت استخراج کم)

- خواص مکانیکی خوب، بهبود عملکرد آب بندی

- مناسب برای رفع فشار انفجاری، CIP (تمیز در محل)، SIP (بخار در محل)، USP کلاس VI، و FDA

-

معایب

- FFKM نباید با فلزات قلیایی مذاب یا گازی استفاده شود

- قیمت بالا

FFKM برای چه برنامه هایی مناسب تر است؟

FFKM برای کاربردهای با دمای بالا که در آن مواد دیگر از کار میافتند بهترین گزینه است. ما FFKM را تقریباً در هر صنعتی بهویژه نفت و گاز که در آن کیفیتهای فشردگی سریع گاز و کاهش فشار انفجاری آن حیاتی است و کاربردهای پزشکی و دارویی و نیمهرساناها میبینیم.

برخی از برنامه های خاص FFKM عبارتند از:

- تجهیزات کروماتوگرافی مایع

- درز بند مکانیکی

- تجهیزات نقاشی

- پمپ و شیر

- سوخت های هوافضا و روغن

FFKM همچنین برای تعدادی از کاربردهای نیمه هادی مناسب است:

- سمپاش های شیمیایی، انژکتورها و راکتورها

- اتصالات، کنترل ها و فیلترها

- تجهیزات پتروشیمی، گاز ترش

- تجهیزات جابجایی و پاشش جوهر

- اسیدهای معدنی و آلی و آلکین

- کتون ها، استرها، اترها، آلدئیدها

- اچ

- نوار

- LPCVD

- Litho/Track

- ECP

- دریچه های اگزوز

پلی تترا فلوئورواتیلن (PTFE)

پلی تترا فلوئورواتیلن به عنوان PTFE یا تفلون نیز شناخته می شود. مشابه FFKM، PTFE دارای وزن مولکولی بالایی از فلوئور و کربن است. PTFE یک پلاستیک سخت است، با این حال، آن را غیر ارتجاعی و بسیار سفت می کند، در حالی که FFKM بسیار انعطاف پذیر است.

-

مزایا:

- تحت تأثیر تمام اسیدها، قلیایی ها و حلال های شناخته شده قرار نمی گیرد که حداکثر مقاومت شیمیایی را امکان پذیر می کند

- ضریب اصطکاک پایین، آن را به یک گزینه نچسب عالی تبدیل می کند

- محدوده دمایی بسیار وسیع، از -329 درجه فارنهایت (200- درجه سانتیگراد) تا 482 درجه فارنهایت (250 درجه سانتیگراد)

- از نظر شیمیایی بی اثر

- خود تمیز شونده

- بادوام

- غیر قابل اشتعال

- مقاومت بالا در برابر خوردگی

- مقاومت الکتریکی بالا

-

معایب:

- خیلی سخت؛ بنابراین، مجموعه فشرده سازی ضعیفی را نشان می دهد

- نمی توان آن را سیمان کرد

- غیر قابل جوش است

PTFE برای چه برنامه هایی مناسب تر است؟

قطعات PTFE برای کاربردهایی که نیازی به مجموعه فشرده سازی بالا ندارند، اما همچنین به مقاومت شیمیایی و دمایی عالی نیاز دارند، بهترین است. این شامل وسایل پزشکی، پوشش ها و کنترل آفات می شود. همچنین در دماهای بسیار پایین مانند هوافضا و ساخت خودرو به خوبی کار می کند.

اتیلن پروپیلن (EPDM)

اتیلن پروپیلن (EPDM) یک کوپلیمر بسیار بادوام است که برخی از بهترین مقاومت در برابر دمای سرد را ارائه می دهد.

-

مزایا:

- مقاومت عالی در برابر ازن، نور خورشید و هوا

- می تواند دماهای بسیار سرد را تحمل کند، با دمای عملیاتی تا -58 درجه فارنهایت (50- درجه سانتیگراد) با حداکثر دمای 302 درجه فارنهایت (150 درجه سانتیگراد)

- به خوبی فشرده می شود

- در برابر پارگی، سایش و بخار بسیار مقاوم است

- به فلز خیلی خوب می چسبد

- با چسب به خوبی کار می کند

-

معایب:

- با سوخت ها، روغن ها و حلال های غیر قطبی عملکرد خوبی ندارد

EPDM برای چه برنامه هایی مناسب تر است؟

EPDM برای ضد آب و هوا مناسب است زیرا می تواند عناصر را به خوبی تحمل کند. اغلب در سقفها، پنجرهها، درها، برجهای سلولی و سایر کاربردهای فضای باز یافت میشود. همچنین با برنامه هایی که از بخار استفاده می کنند، و همچنین روغن ترمز خودرو، لرزشگیرها و جداکننده ها به خوبی کار می کند.

لاستیک نیتریل بوتادین (NBR)

لاستیک نیتریل بوتادین (NBR) یکی از محبوب ترین الاستومرهای موجود در بازار است. به دلیل هزینه کم و مزایای جامع در تعدادی از کاربردها بسیار رایج است. NBR می تواند یک راه حل بالقوه برای محیط های خشن، مانند برنامه های بسیار ساینده باشد.

-

مزایا :

- مقاومت در برابر سایش عالی.

- مجموعه فشرده سازی خوب

- مقاومت پارگی خوب

- مقاومت خوب در برابر حلال غیر قطبی

- مقاومت خوب در برابر آب

- مقاومت روغن خوب

- ارزان تر از فلوئوروالاستومرها

- مقاومت خوب در دمای پایین تا -65 درجه فارنهایت (-54 درجه سانتیگراد)

- مقاومت خوب روغن و سوخت

- کم هزینه

-

معایب:

- مقاومت ضعیف ازن، نور خورشید و آب و هوا

- مقاومت محدود در برابر دمای بالا

- مقاومت ضعیف در برابر شعله

NBR برای چه برنامه هایی مناسب تر است؟

NBR به طور جهانی در کاربردهای آب بندی اولیه استفاده می شود زیرا کم هزینه است و مزایای جامع و همچنین خواص فیزیکی را ارائه می دهد. ما اغلب آن را در خودروسازی، تصفیه و تصفیه آب، و کاربردهای استخر و آبگرم می بینیم. در محیط های سخت، NBR در هوافضا و سایر کاربردهای دمای پایین برتری دارد. همچنین در کاربردهای دینامیکی که سایر پلیمرها از کار می افتند به خوبی عمل می کند. این محصول نیز از دیگر محصولات کمپانی مارکو میباشد.

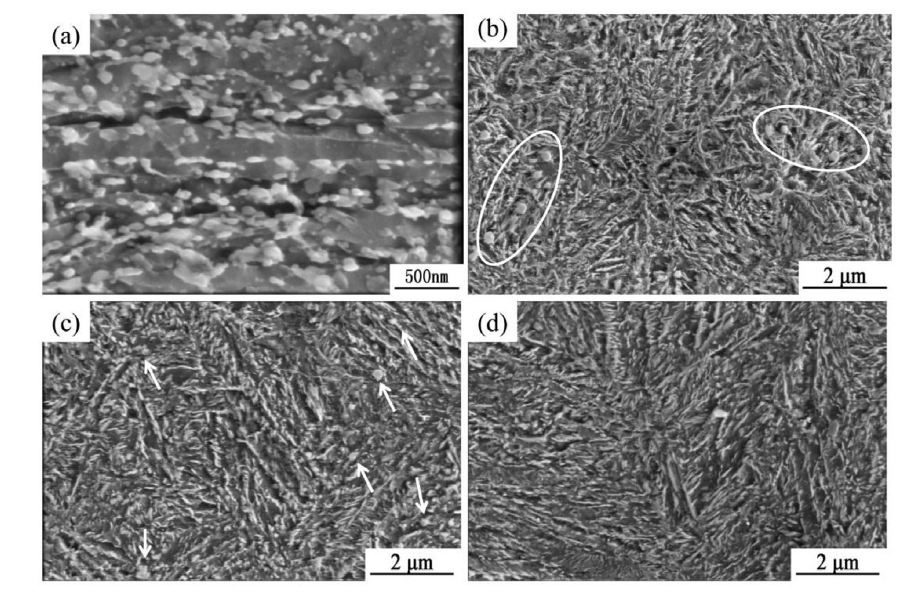

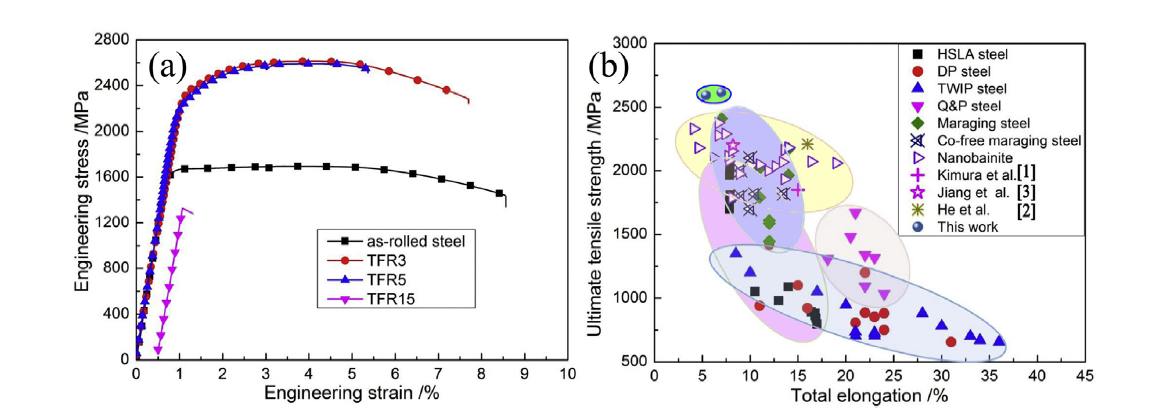

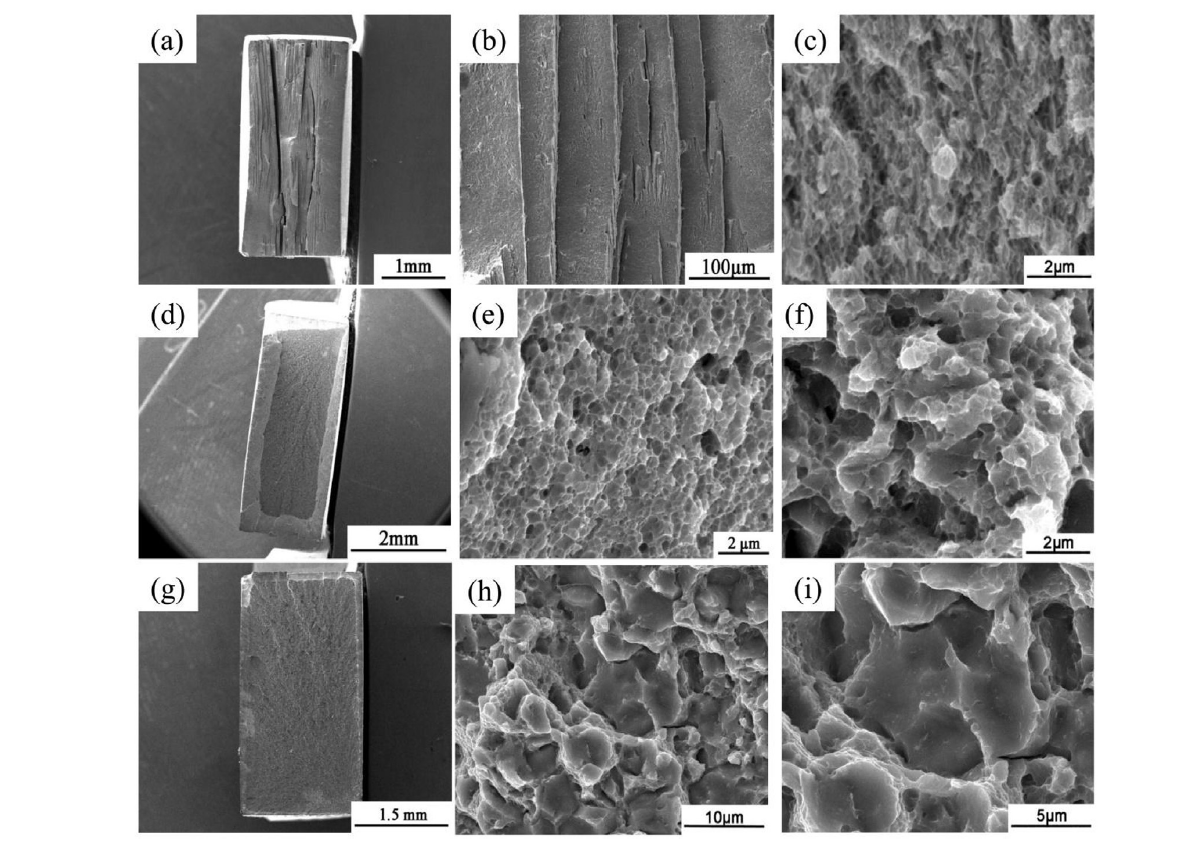

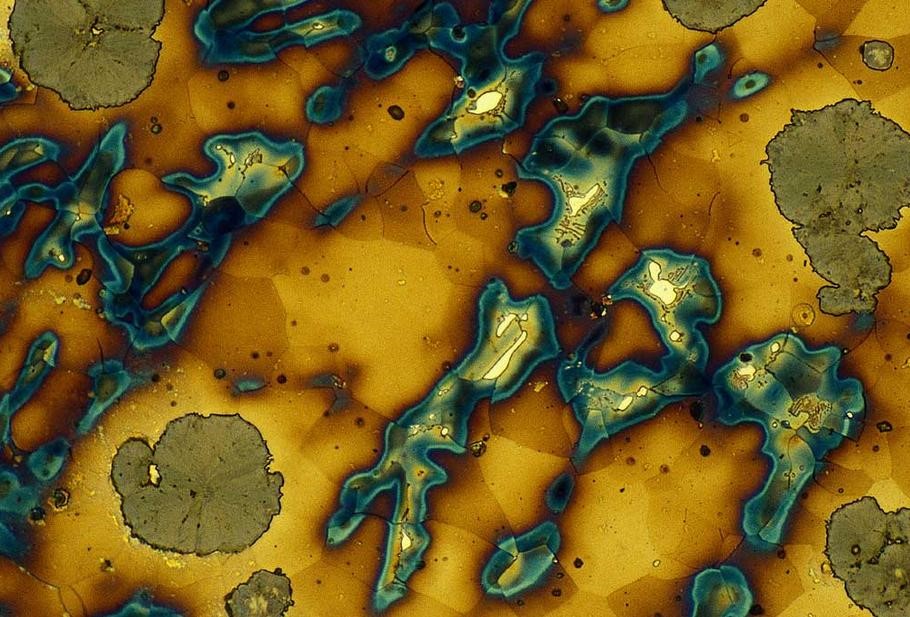

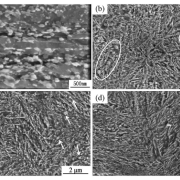

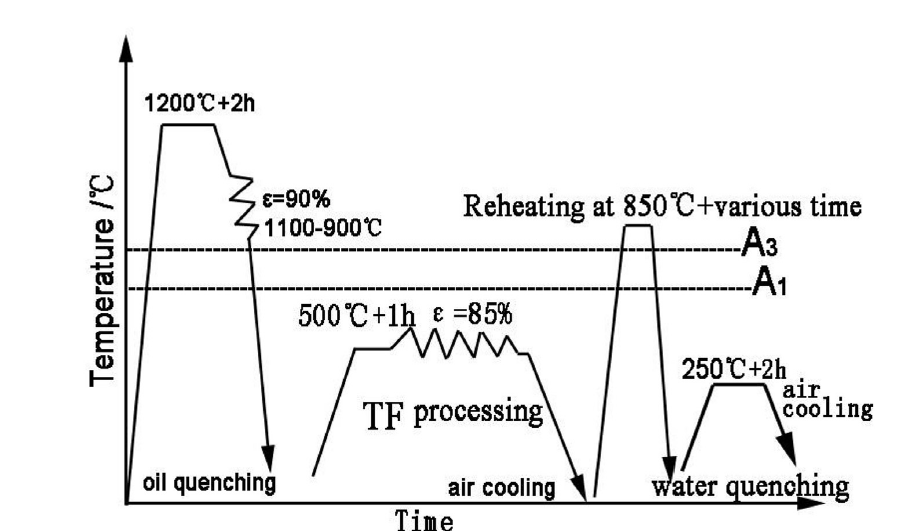

شکل 1. فرآیند تولید فولاد مارتنزیت کربن بالا با استحکام فوق العاده بالا با فناوری tempforming و(TFR) reheating

شکل 1. فرآیند تولید فولاد مارتنزیت کربن بالا با استحکام فوق العاده بالا با فناوری tempforming و(TFR) reheating