جلوگیری از دمش گاز ماهیچه

جلوگیری از دمش گاز ماهیچه

هنگامی که فلـز مـذاب وارد قالب شده و ماهیچه های ماسه ای درون قالب را احاطه می کند، واکنش های ناشی از گرم شدن ماسه و چسب آن، منجر به تولید حجـم زیـادی گاز در درون ماهیچه می شود. معمولا ماهیچه ها به گونه ای طراحی می شوند که گاز تولیـد شـده بتواند از طریـق ریشه های ماهیچه خارج شده و در قالب پخش شود که در این صورت می توان امیدوار بود فشار گاز درون ماهیچه زیاد نشود.

اما گاهی اوقات ممکن است فشار گاز داخـل ماهیچه به حدی افزایش یابد که از فشار مذاب نیز بیشتر شود. در چنین حالتی، گاز درون ماهیچـه بـه ناچـار بـه صورت حباب وارد مذاب گردیده یا به بیان دیگر به درون مذاب دمیده می شود. عیب دمش گاز ماهیچه نام مناسبی برای این گونه حفرات گازی است. حباب های تشکیل شده به این روش، اندازه بزرگی داشته و در نتیجه نیروی شناوری بالایی دارند . این حباب ها درون مذاب بـالا آمـده و یک رد اکسیدی از ” خود به جا می گذارند. عیب مذکور را مـی تـوان بـه عنـوان شکل دیگری از خسارت های ناشی از حباب ( حباب زدگی ) دانست.

برای مثال، عيب حباب زدگی ناشی از تلاطـم سطحی مذاب، بر اثر سرعت بالای جبهه جریان مذاب ” در سیستم راهگاهی ( در حوضچه و راهگاه بارریز و راهبـار ) ایجـاد می شود. تنش های برشی بالا در مذاب موجب می شود که حباب ها به اندازه های کوچک ( در بازه ۱ تا ۱۰ میلی متر ) تکه تکه شوند. در مطالعات پرتونگاری مشاهده شده است که بعضـی حـبـاب هـای کوچک، در راهبـاره بـه هـم می پیوندند.

این حباب های به هم پیوسته، قبل از این که فرآیند انجماد به میزان قابل ملاحظه ای پیشرفت کند، به سرعت شناور می شوند و در نتیجه در سطح مذاب ترکیـده و از سطح آن فرار می کنند. حباب های زیر ۵ میلی متـر تنها یک دهم نیروی شناوری حباب های ۱۰ میلی متری را دارند و نمی توانند اکسید هایی که راه فرارشان را مسدود کرده اند، بشکنند. اگر ایـن حـبـاب هـا شانس رسیدن به بالای قطعه ریختگی را داشته باشند، در فاصله ای به پهنای یک فیلم اکسیدی دو لایه در زیر سطح قطعه ریختگی به دام می افتند.

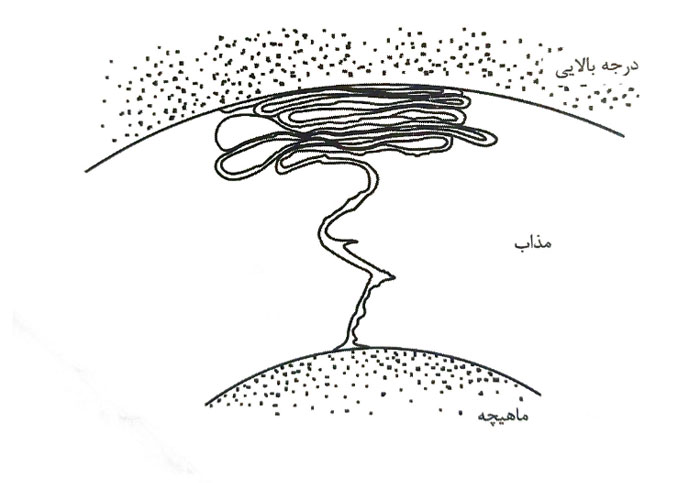

حال به نوع کاملا متفاوتی از حباب ها که بـه دلیـل خـروج گاز از ماهیچه تشکیل می شوند و اندازه بزرگی دارند، اشاره می شود. در چدن ها و فولاد ها، حباب هـای ناشی از دمش گاز ماهیچه، قطری در حدود ۱۳ میلی متـر دارنـد. در آلیاژهای سبک، قطر موثر این نوع حبـاب هـا تقریباً ۲۰ میلیمتـر اسـت .

با وجـود آن که حباب های بزرگ قدرت شناوری بالایی دارند، امـا سـرعت تولید آنها کم است. زمان ورود ایـن حـبـاب هـا بـه داخـل مذاب، نوع عیبی را که در قطعه ریختگی تولید می شـود، تعیین می کند. در مقاطع نسبتا ضخیم، اگر حباب قبـل از شروع فرآیند انجماد به درون مذاب دمیده شود، رسیدن ممتد حباب ها به سطح قطعه می توانـد منجـر بـه انباشته شدن چند بـاره پوسـتـه هـای حـباب و بـه وجـود آمـدن حالت پفکی در نتیجه تجمـع پوسـته هـای چـنـد لایـه اکسیدی شود.

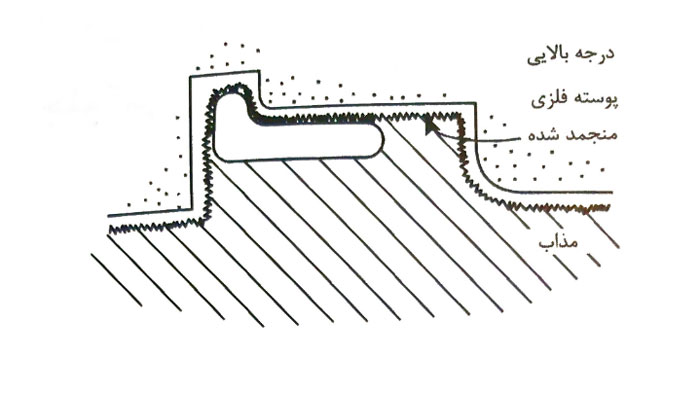

از این عیب به عنوان پوسته پوسته شـدن یاد می شود. معمولا گرم شدن ماهیچـه و بالا رفتن فشار گاز در آن مستلزم گذر زمـان اسـت که البته بخش دوم زمان بیشتری را می طلبد. در نتیجه زمـان کافی برای شروع فرآیند انجماد و تداوم آن وجـود خواهـد داشت و به تبع آن، وقتی که حبـاب تشکیل شده و به درون مذاب دمیده شود، در قطعـه بـالا رفته و زیر لایه منحمد شده جامد قرار می گیرد. از آنجا که مسیر حبـاب ( رد حبـاب) معمـولا سـالـم بـاقي می ماند و با عبور حباب های دیگر از آن تـا حـدى مـتـورم می شود، به محض دمـش اولین حبـاب بـه درون مـذاب، حباب های بعدی به راحتی تشکیل می شوند .

درون حباب های ورودی به مذاب، انـواع گازها و بخار آب وجود دارد که این گازها به عنوان عوامل اکسنده مذاب در فلزت حساسی چون آلومینیم و فلزات با نقطه ذوب بالاتر، شناخته می شـود. رد حبـاب هـای حاصـل از دمـش گـاز ماهیچه به علت پوسته اکسیدی دو لایه حاصـل از عبـور مکرر تعداد زیادی حباب، به صورت ذاتی ضخیم و چرم مانند است.

وجود این پوسته ضخیم، یکی از دلایـل بـروز نشتی ناشی از دمش گاز ماهیچه در بخـش هـای فوقـانی قطعات ریختگی است زیرا این مسیرهای حباب، معمولاً از یک بخش ماهیچه خور قطعه آغاز شده و اغلب تا ماهیچه مجاور امتداد می یابد. البته گاهی ممکن است در اثر وقـوع انجماد در اطراف ماهیچه همسایه، جلوی نفوذ حباب به این بخش گرفته شود در مقاطع ضخیم تر، حباب ها و رد آن ا به سمت قسمت های فوقانی قطعه حرکت میکنند.

خود قالب نیز می تواند به عنوان منشا دمش حباب مطرح باشد . با وجود آنکه اکثر ریخته گران با مشکلات ناشی از دمش گاز ماهیچه آشنا هستند، اما دمش که از قالب نشات می گیرند معمولا به ندرت در نظر گرفته می شوند. حجم بالای گازی که در قالب تولید می شود، باید مورد توجه قرار گیرد. این گاز برای انبساط و جریان یافتن به فضای کافی نیاز دارد.

شعله ای که پس از بارریزی به شدت از محل اتصال درجه های قالب گیری بیرون می زند و برای بازدید کنندگان از واحد های ریخته گری قطعات چدنی یا فولادی بسیار جالب است، در اثر سوختن گازهای تولید شده در قالب و هنگام خروج آن ها به وجود می آید . گازها و مواد فرار برای خروج از قالب در حال رقابت بوده و از آنجا که فرار این مواد از طریق مذاب موجود در فضای داخل قالب نتایج فاجعه باری برای قطعه در پی دارد، ضروری است تا مسیرهای مناسبی برای خروج این گازها در نظر گرفته شود.

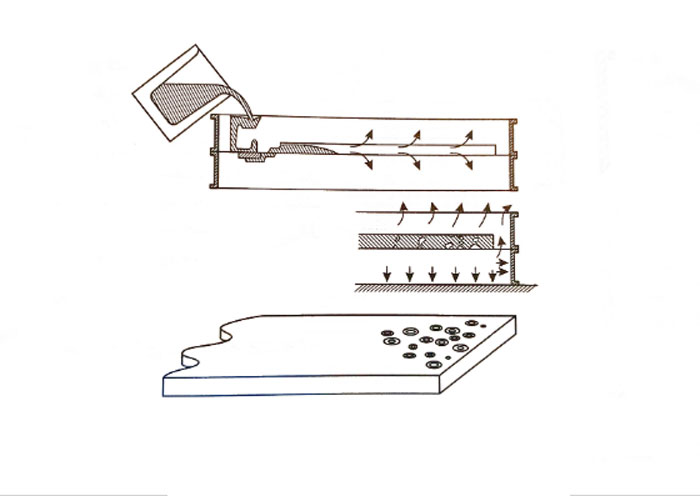

پس از اولین دمش گاز ماهیچه، عبور حباب های بعدی منجر به افزایش بسیار زیاد حجم حباب ها در مذاب می شود که حتی ممکن است باعث خالی ماندن کل قسمت فوقانی قطعه شود. اندازه چنین عیوبی گاهی تا چند ده سانتی متر نیز می رسد. انباشته شدن گاز و افزایش فشار برگشتی در فضای درونی قالب را که منجر به پر نشدن کامل قالب می گردد، می توان به راحتی با تعبیه یک یا چند سوتک ( سوراخ هواکش ) که در حقیقت هواکش های نازک و مداد مانندی هستند که در درجه بالایی تعبیه می شوند، برطرف کرد.

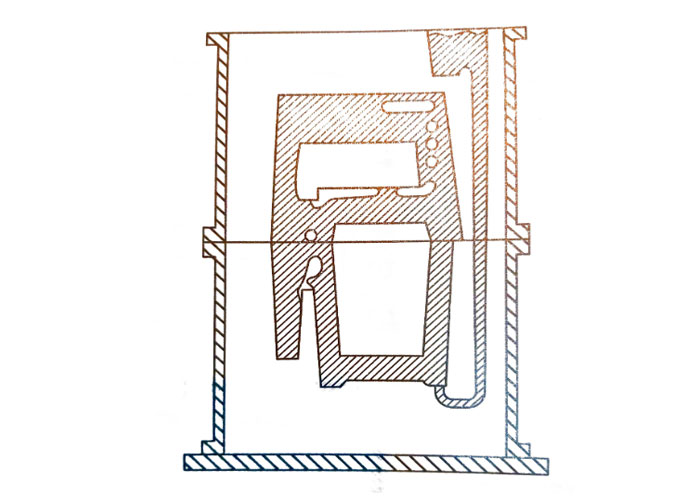

در صورتی که بر روی سطوح داخلی قالب پوشان اعمال گردد، فرار گازهای به دام افتاده در فضـای قالـب مشكل خواهد شد. به طوری که فشار داخلی ممکن است حتی تا دو برابر نیز افزایش یابد و در حالتی استفاده از سوتک های بیشتر ضروری به نظر می رسد. انباشته شدن کار و افزایش فشار ناشی از آن در قالب هایی که در درجه های فولادی قرار دارند و آنهایی که بر روی صفحه فولادی یا زمین بتونی قرار می گیرند، بسیار شدیدتر خواهد بود.

گاز ها تقریبا به راحتی می توانند از درجه بالایی فرار کنند، اما گازهایی که می خواهند از درجه پایینی خارج شوند ، توسط مذاب موجود در محفظه قالـب حـبس می شوند از آنجا که مهندس ریخته گر همیشه در تلاش است تا به حداکثر میزان تولیـد بـا هـر درجه دست یابد، اگر قطعه ریختگی بـه طـور فشرده در درجه قرار گرفته باشد که معمولاً هـم ایـن گـونـه اسـت مشکل چند برابر می شود.

نحوه تعبیه هواکش

در مورد نحوه تعبیه سوتک ( هواکش ) در بالای قالـب هـای ریخته گری به منظور حذف تخلخل های گازی، ذکر این نکته ارزشمند است که معمولاً ریخته گران پس از مشاهده دمش گاز ناشی از ماهیچه اقـدام بـه استفاده از هـواکش می کنند. حال آن که این کار گمراه کننده است. با اندکی تأمل می توان به شواهدی دست یافت که نشـان مـی دهـد انواع تخلخل ها ( از جمله حباب هـای هـوای وارد شـده بـه مذاب ) درون مذاب وجود دارند که بـرای حـذف آن هـا از قطعه ریختگی، لازم است تا خود مذاب از مجرای هـواکش بالا برود. خطای پیش آمده در هنگام تعبیـه هـواکش، بـه دلیل عدم درک صحیح تفاوت های میان هـوای وارد شـده به مذاب و هـوای به دام افتاده در محفظـه قـالـب اسـت؛ بنابراین با تفکیک این دو حالت از یکدیگر، راهکاری مناسب برای حذف تخلخل به راحتی قابل دستیابی است.

یک عیب شلاکه پوسته پوسته شده که به دلیل فوران گاز از ماهیچه و قبل از وقوع انجماد تولید شده است .

قطعه ریختگی قرار گرفته در یک درجه فولادی و بر روی یک صفحه پهـن فـولادی بدون هـواکش. در شکل دمـش هایی از یک ماهیچه عمودی در قسمت پایین قالب، نشان داده شده است .

ریخته گری یک صفحه تخت بزرگ در حالتی که سطح پایینی درجه زیرین مسدود( غیر قابل نفوذ ) است. مواد فرار به جلو رانده می شوند و در قسمت سردتر قالب، چگالش یافته و رسوب می کنند که این پدیده، منجر به بروز عیب در بخش انتهایی قطعه می شود.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.